我们先来看一条有关C919的新闻。

近日,由航空工业西飞首次采用C919活动翼面自动制孔生产线加工的C919飞机4个活动面顺利交付客户,标志着该生产线正式具备产品加工能力,相较之前效率提升3倍,为C919飞机提速增效奠定了坚实的技术基础。

在大飞机领域,有统计说70%的飞机机体疲劳失效事故源于结构连接部件的疲劳失效,其中又有80%的疲劳裂纹发生于连接孔处。

传统的手工制孔质量一致性差,效率低,制孔精度难以保证,铆接连接件的质量受铆接方法、铆接干涉量及铆钉种类等多种因素的影响。因此,随自动控制技术的发展,在飞机蒙皮等壁板上采用自动打孔和铆接得到广泛应用,在批量生产的飞机当中已经很少有采用手工制孔的部位,大部分都采用了自动钻铆技术。

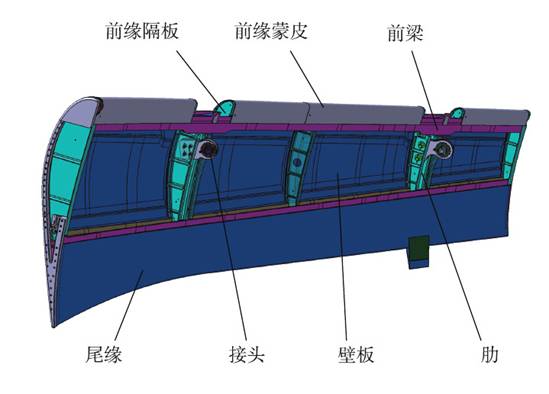

在C919的活动翼面上面,复合材料用量较高,而且有复材和金属零件的机械连接,这就要求在复合材料和金属壁板上同时打孔。而复合材料和金属材料的性质不同,对打孔的工艺要求也不同。

复合材料结构制孔易出现分层和偏心,需切削速度高、进给量小,这样可以避免复合材料壁板的钻孔出口后产生分层和毛刺。一般看来,在钻头转速需求方面钛合金<铝合金<复合材料,而进给速度正相反,复合材料<铝合金<钛合金。因此,对于把复合材料壁板铆接到金属隔框上这类工艺,很难采用同一种工艺参数完成层叠板的钻孔,但在过去手工钻孔时代也只能采用某个折衷的参数来完成所有加工。

随着自动钻铆技术的普及,利用自动设备加工参数可控的特点,还是以复材/铝合金的层叠加工为例,自动控制的钻铆设备在钻头最初钻入铝板时采用适合铝合金的参数,而在钻头刀尖接触复合材料板材前切换为适合复材的参数,而在最终钻出复材板零件前又调整为适合减少毛刺和分层的参数,最终可以取得比较满意的钻孔效果。

虽然自动钻铆、复合材料壁板钻孔等技术国内其实早有应用,但过去的应用都是在军用飞机上面,在民用飞机上难以得到应用的重要原因就是当时的生产质量还不够稳定,只能采用提高废品率等手段来满足军机的生产需要。但这种高成本的生产方式在民机零件生产中是不可接受的,质量不稳定的生产方式说明技术还不够成熟,也不可能得到民航部门的生产许可证,特别是在工艺要求最高的大型商用飞机零件生产方面。

而且,国内过去对民机复合材料的研究还不够深入,导致国内自研民机型号很少有采用复合材料,复合材料部件的加工和装配一般是在转包生产国外飞机当中有所采用。而在转包生产中,转包方通常只会提供工艺本身,而不会提供该工艺的形成因素,因此国内对于生产的国外飞机部件生产只能是“知其然”,而不能“知其所以然”,难以用于指导国内的民用飞机零件生产。

而西飞此次采用自动制孔生产线来生产C919的活动翼面并顺利交付客户,这标志着国内面向民用飞机的自动制孔工艺已得到用户认可,可以满足民用飞机零件生产的效率高、一致性好的要求;而如果相关零部件的生产达到了可通过民用飞机生产认证的质量水平,表明相关工艺也真正达到了技术成熟的阶段。